Proizvodnja čipova je danas najsloženiji proces u svijetu. Ovo je složen proces koji završavaju mnoge vrhunske kompanije. Ovaj članak nastoji sumirati ovaj proces i dati sveobuhvatan i opći opis ovog složenog procesa.

Postoji mnogo procesa proizvodnje poluprovodnika, a kaže se da postoje stotine ili čak hiljade koraka. Ovo nije preterivanje. Fabrika sa investicijom vrednom milijardu dolara može da uradi samo mali deo procesa. Za tako složen proces, ovaj članak će biti podijeljen u pet glavnih kategorija radi objašnjenja: proizvodnja pločica, fotolitografija i jetkanje, ionska implantacija, taloženje tankog filma i pakovanje i testiranje.

1. Proces proizvodnje poluvodiča - proizvodnja pločica

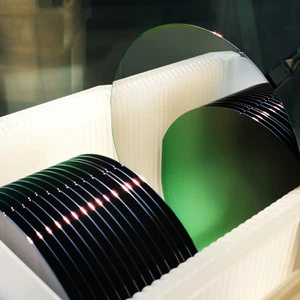

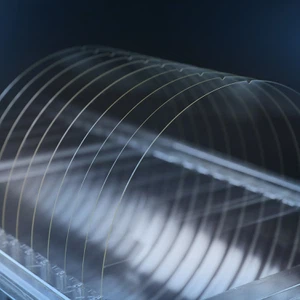

Proizvodnja vafla može se podijeliti u sljedećih 5 glavnih procesa:

(1) Povlačenje kristala

◈ Dopirani polisilicijum se topi na 1400 stepeni

◈ Ubrizgati inertni gas argona visoke čistoće

◈ Stavite monokristalno silikonsko "sjeme" u talinu i polako ga rotirajte kada se "izvuče".

◈ Prečnik monokristalnog ingota je određen temperaturom i brzinom ekstrakcije

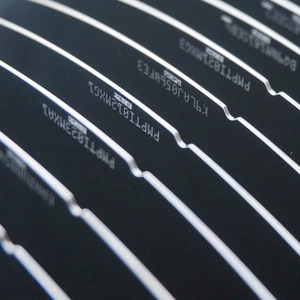

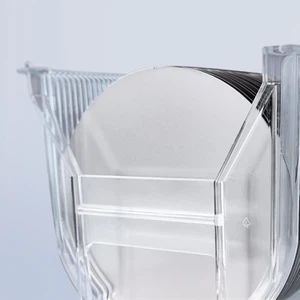

(2) Rezanje vafla koristi preciznu "testeru" za rezanje silicijumskih ingota na pojedinačne oblatne.

(3) Preklapanje, graviranje

◈ Narezane oblatne se mehanički melju pomoću rotacijskog mljevenja i glinice kako bi se površina vafla učinila ravnom i paralelnom i smanjila mehanička oštećenja.

◈ Oblatne se zatim urezuju u rastvoru nitrirane kiseline/sirćetne kiseline kako bi se uklonile mikroskopske pukotine ili površinska oštećenja, nakon čega slijedi serija RO/DI vodenih kupki visoke čistoće.

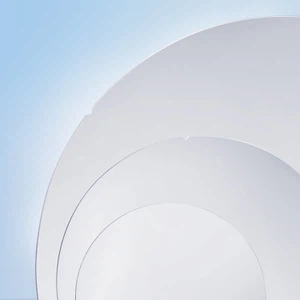

(4) Poliranje i čišćenje vafla

◈ Zatim se oblatne poliraju nizom hemijskih i mehaničkih procesa poliranja pod nazivom CMP (Chemical Mechanical Polish). ◈ Proces poliranja tipično uključuje dva do tri koraka poliranja koristeći sve finije smjese i srednje čišćenje pomoću RO/DI vode. ◈ Završno čišćenje se izvodi pomoću otopine SC1 (amonijak, vodikov peroksid i RO/DI voda) za uklanjanje organskih nečistoća i čestica. Zatim, HF se koristi za uklanjanje prirodnih oksida i metalnih nečistoća, i konačno SC2 rješenje omogućava ultra čistim novim prirodnim oksidima da rastu na površini. (5) Epitaksijalna obrada vafla

◈ Epitaksijalni rast (EPI) se koristi za uzgoj sloja monokristalnog silicijuma iz pare na monokristalnu silicijumsku podlogu na visokim temperaturama.

◈ Proces rasta monokristalnog silicijumskog sloja iz parne faze naziva se epitaksija parne faze (VPE).

SiCl4 + 2H2 ↔ Si + 4HCl

SiCl4 (silicijum tetrahlorid)

Reakcija je reverzibilna, tj. ako se doda HCl, silicijum će se izrezati sa površine vafla.

Druga reakcija za stvaranje Si je nepovratna: SiH4 → Si + 2H2 (silane)

◈ Svrha EPI rasta je formiranje slojeva sa različitim (obično nižim) koncentracijama električnih aktivnih dodataka na podlozi. Na primjer, sloj N-tipa na pločici P-tipa.

◈ Oko 3% debljine vafla.

◈ Nema kontaminacije naknadnih tranzistorskih struktura.

2. Proces proizvodnje poluprovodnika – fotolitografija Fotolitografska mašina, koja se dosta spominjala posljednjih godina, samo je jedna od mnogih procesnih uređaja. Čak i fotolitografija ima mnogo koraka procesa i opreme.

(1) Fotootporni premaz

Fotorezist je fotoosetljiv materijal. U vaflu se dodaje mala količina fotorezist tečnosti. Oblatna se rotira brzinom od 1000 do 5000 RPM, šireći fotorezist u jednoličan premaz debljine 2 do 200 um. Postoje dvije vrste fotorezista: negativni i pozitivni. Pozitivno: izlaganje svjetlosti može razbiti složenu molekularnu strukturu, što olakšava rastvaranje. Negativno: Izlaganje čini molekularnu strukturu složenijom i težim za rastvaranje. Koraci uključeni u svaki korak fotolitografije su sljedeći; ◈ Očistite pločicu ◈ Nanesite barijerni sloj SiO2, Si3N4, metal ◈ Nanesite fotorezist ◈ Mekano pečenje ◈ Poravnajte masku ◈ Grafička ekspozicija ◈ Razvoj ◈ Pečenje ◈ Etch ◈ Uklonite fotootpor ◈ Uklonite fotorezist (2) Dizajn šablona za upotrebu Priprema uzoraka svakog sloja. Uzorak se zatim prenosi na optički prozirni kvarcni supstrat (šablon) sa uzorkom pomoću generatora laserskog uzorka ili snopa elektrona.

(3) Prijenos uzorka (ekspozicija) Ovdje se fotolitografska mašina koristi za projektovanje i kopiranje uzorka iz šablona na sloj čipa.

(4) Razvijanje i pečenje ◈ Nakon izlaganja, oblatna se razvija u kiseloj ili alkalnoj otopini kako bi se uklonila izložena područja fotorezista. ◈ Kada se ukloni izloženi fotorezist, oblanda se "peče" na niskoj temperaturi kako bi se preostali fotorezist stvrdnuo.

3. Procesi proizvodnje poluprovodnika - jetkanje i jonska implantacija (1) Mokro i suho jetkanje ◈ Hemijsko jetkanje se izvodi na velikoj mokroj platformi. ◈ Za uklanjanje odabranih područja različitih materijala koriste se različite vrste kiselina, baza i kaustičnih otopina. ◈ BOE, ili puferirani oksidni jetkač, napravljen je od fluorovodonične kiseline puferirane amonijum fluoridom i koristi se za uklanjanje silicijum dioksida bez jetkanja osnovnog silicijumskog ili polisilicijumskog sloja. ◈ Fosforna kiselina se koristi za jetkanje slojeva silicijum nitrida. ◈ Azotna kiselina se koristi za jetkanje metala. ◈ Fotorezist se uklanja sumpornom kiselinom. ◈ Za suho nagrizanje, pločica se stavlja u komoru za graviranje i gravira plazmom. ◈ Sigurnost osoblja je primarna briga. ◈ Mnoge fabrike koriste automatizovanu opremu za izvođenje procesa graviranja. (2) Otpor na skidanje

Fotorezist se zatim potpuno skine sa vafla, ostavljajući oksidni uzorak na pločici.

(3) Ionska implantacija

◈ Ionska implantacija mijenja električna svojstva preciznih područja unutar postojećih slojeva na pločici.

◈ Ionski implantatori koriste visokostrujne akceleratorske cijevi i magnete za upravljanje i fokusiranje kako bi bombardirali površinu pločice jonima specifičnih dodataka.

◈ Oksid djeluje kao barijera dok se doping hemikalije talože na površini i difundiraju u površinu.

◈ Površina silikona se zagreva na 900 stepeni radi žarenja, a implantirani dopantni joni difunduju dalje u silicijumsku pločicu.

4. Proces proizvodnje poluvodiča - nanošenje tankog filma

Postoji mnogo načina i sadržaja taloženja tankog filma, koji su objašnjeni jedan po jedan u nastavku: (1) Silicijum oksid

Kada silicijum postoji u kiseoniku, SiO2 će rasti termički. Kiseonik dolazi iz kiseonika ili vodene pare. Temperatura okoline je potrebna da bude 900 ~ 1200 stepeni. Hemijska reakcija koja se dešava je

Si + O2 → SiO2

Si +2H2O ->SiO{0}}H2

Površina silikonske pločice nakon selektivne oksidacije prikazana je na donjoj slici:

I kiseonik i voda difundiraju kroz postojeći SiO2 i kombinuju se sa Si da bi formirali dodatni SiO2. Voda (para) lakše difundira od kiseonika, tako da para raste mnogo brže.

Oksid se koristi da obezbedi izolacioni i pasivacijski sloj za formiranje kapije tranzistora. Suhi kisik se koristi za formiranje kapije i tankog oksidnog sloja. Para se koristi za formiranje debelog oksidnog sloja. Izolacijski oksidni sloj je obično oko 1500 nm, a sloj gejta je obično između 200 nm i 500 nm.

(2) Hemijsko taloženje pare

Hemijsko taloženje pare (CVD) stvara tanak film na površini supstrata kroz termičku razgradnju i/ili reakciju gasovitih jedinjenja.

Postoje tri osnovna tipa CVD reaktora: ◈ Atmosfersko hemijsko taloženje pare

◈ CVD niskog pritiska (LPCVD)

◈ CVD poboljšan plazmom (PECVD)

Šematski dijagram CVD procesa niskog pritiska prikazan je ispod.

Glavni reakcioni procesi KVB su sledeći

i). Polysilicon PolysiliconSiH4 ->Si + 2h2 (600 stepeni)

Brzina taloženja 100 - 200 nm /min

Može se dodati fosfor (fosfin), bor (diboran) ili gas arsen. Polisilicij se također može dopirati difuzijskim plinom nakon taloženja.

ii). Silicijum dioksid dioksid

SiH4 + O2→SiO2 + 2h2 (300 - 500 stepen )

SiO2 se koristi kao izolator ili pasivacijski sloj. Fosfor se obično dodaje kako bi se postigle bolje performanse protoka elektrona.

iii). Silicijum nitrid Silicijum nitrid

3SiH4 + 4NH3 ->Si3N4 + 12H2

(Silane) (Amonijak) (Nitrid)

(3) Prskanje

Meta je bombardovana jonima visoke energije kao što je Ar+, a atomi u meti će se pomeriti i transportovati do supstrata.

Metali kao što su aluminijum i titanijum mogu se koristiti kao mete. (4) Isparavanje

Al ili Au (zlato) se zagrijavaju do tačke isparavanja, a para će se kondenzirati i formirati tanak film koji pokriva površinu vafla.

Sljedeći primjer će detaljno objasniti kako se kolo na silikonskoj pločici formira korak po korak od fotolitografije, jetkanja do ionskog taloženja:

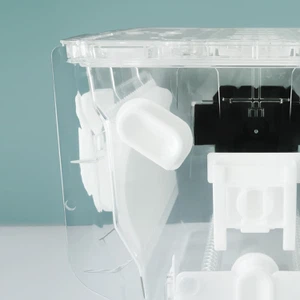

5. Proces proizvodnje poluprovodnika - Test pakiranja (naknadna obrada)

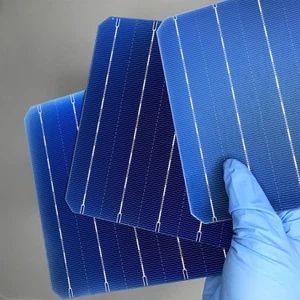

(1) Ispitivanje pločice Nakon što je završna priprema kola završena, uređaji za testiranje na pločici se testiraju korištenjem automatizirane metode ispitivanja sonde kako bi se uklonili neispravni proizvodi.

(2) Rezanje vafla Nakon testa sondom, oblatna se reže na pojedinačne čipove.

(3) Ožičenje i pakovanje ◈ Pojedinačni čipovi su povezani na okvir elektrode, a aluminijumski ili zlatni kablovi su povezani termičkom kompresijom ili ultrazvučnim zavarivanjem. ◈ Pakovanje se završava zatvaranjem uređaja u keramičku ili plastičnu ambalažu. ◈ Većina čipova još uvijek treba da prođe završno funkcionalno testiranje prije nego što se pošalju daljnjim korisnicima.